Heat sink adalah komponen penting dalam industri semikonduktor, memainkan peran penting dalam mengelola kinerja termal dan memastikan keandalan perangkat elektronik. Karena perangkat semikonduktor terus menyusut dalam ukuran sambil meningkat dalam kepadatan daya, manajemen termal yang efektif telah menjadi dasar desain elektronik modern. Artikel ini mengeksplorasi teknologi di balik heat sink, aplikasi mereka di industri semikonduktor, dan tren masa depan di bidang ini.

Teknologi dan Aplikasi Heat Sink

1. Tinjauan Teknologi Proses

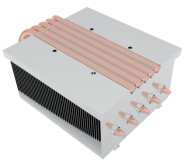

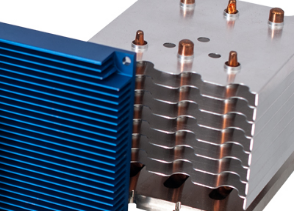

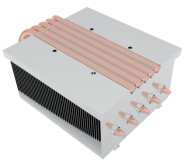

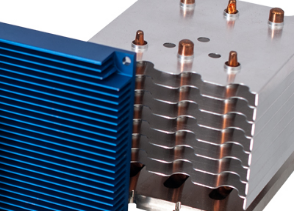

Heat sink dirancang untuk menghilangkan panas dari permukaan padat, terutama melalui konduksi dan konveksi. Mereka biasanya dibangun dari bahan konduktivitas termal tinggi seperti aluminium, tembaga, atau kombinasi keduanya. Proses manufaktur termasuk ekstrusi, die-casting, pemesinan, dan baru-baru ini, manufaktur aditif untuk geometri yang kompleks. Perawatan permukaan seperti anodizing atau plating meningkatkan ketahanan korosi dan efisiensi transfer panas.

1.1 Titik umum

Untuk memberikan kinerja optimal dari perangkat semikonduktor penting untuk tidak melebihi suhu simpang maksimum yang ditunjukkan oleh produsen.

Umumnya suhu simpang maksimum ini hanya dapat dipertahankan tanpa melebihinya dengan menjalankan perangkat yang bersangkutan pada output daya yang lebih rendah.

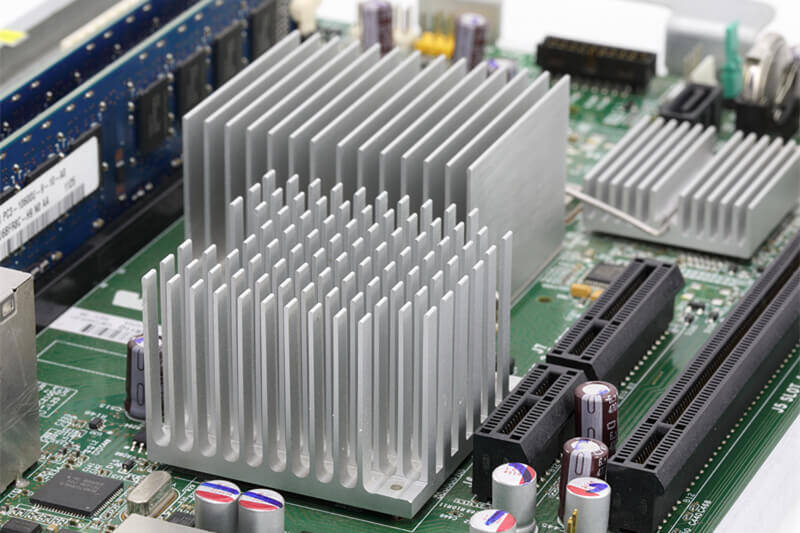

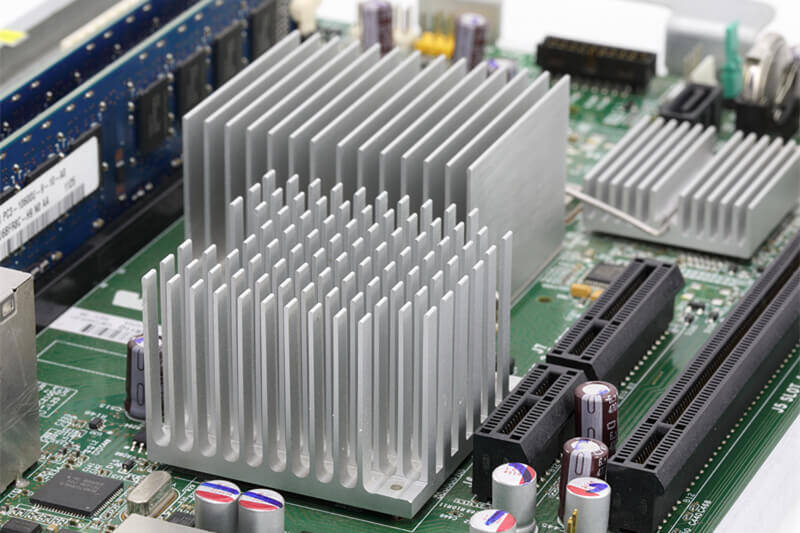

Pada output yang mendekati peringkat maksimum perangkat semikonduktor harus didinginkan oleh apa yang disebut heatsink.

Kinerja termal dari sink panas ini terutama tergantung pada konduktivitas termal bahan dari mana mereka dibuat, ukuran permukaan dan massa.

Selain itu, warna permukaan, posisi pemasangan, suhu, kecepatan udara sekitar dan tempat pemasangan semuanya memiliki pengaruh yang bervariasi pada kinerja akhir heatsink dari satu aplikasi ke aplikasi lain.

Tidak ada metode standar internasional yang disepakati untuk menguji sistem pendinginan elektronik atau untuk menentukan resistensi termal.

1.2. Penentuan resistensi termal

Resistensi termal adalah parameter yang paling penting dalam seleksi pendingin, selain pertimbangan mekanis. Untuk menentukan resistensi termal persamaan berikut berlaku:

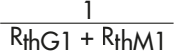

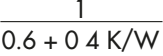

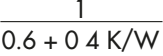

Persamaan 1: RthK =  − ( RthG + RthM ) =

− ( RthG + RthM ) =  − RthGM

− RthGM

Dalam kasus aplikasi di mana suhu simpang maksimum tidak melebihi suhu harus diverifikasi.

Ketika suhu kasus telah diukur penggunaan persamaan berikut akan memungkinkan suhu simpang maksimum untuk dihitung:

Persamaan 2: θi = θG + P x RthG

Makna dari determinan:

θi = suhu simpang maksimum dalam °C perangkat seperti yang ditunjukkan oleh produsen. Sebagai "faktor keselamatan" ini harus dikurangi 20-30 ° C.

θu = suhu sekitar dalam °C.

Peningkatan suhu yang disebabkan oleh panas radian dari heatsink harus ditingkatkan dengan margin 10-30 ° C.

Δθ = perbedaan antara suhu simpang maksimum dan suhu sekitar.

θG = suhu yang diukur dari kasus perangkat (persamaan 2).

P = nilai daya maksimum perangkat dalam [W] Rth = resistensi termal dalam [K / W]

RthG = resistensi termal internal perangkat semikonduktor (seperti yang ditunjukkan oleh produsen)

RthM = resistensi termal permukaan pemasangan. Untuk TO 3 kasus nilai perkiraan berikut berlaku:

1. kering, tanpa insulatar 0,05 - 0,20 K / W

2. dengan senyawa termal / tanpa insulator 0,005 - 0,10 K / W

3. Wafer oksida aluminium dengan senyawa termal 0,20 - 0,60 K / W

4. Wafer Mica (tebal 0,05 mm) dengan senyawa termal 0,40 - 0,90 K / W

RthK = resistensi termal dari heatsink, yang dapat diambil langsung dari diagram

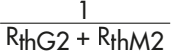

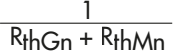

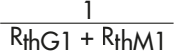

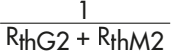

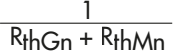

RthGM = jumlah RthG dan RthM. Untuk koneksi paralel dari beberapa transistor nilai RthGM dapat ditentukan oleh persamaan berikut:

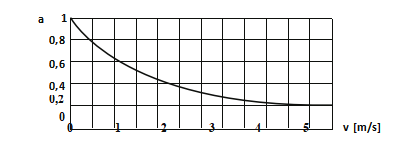

Persamaan 3:  =

=  +

+  + . .. +

+ . .. +

Hasilnya dapat diganti dengan persamaan 1.

K = Kelvin, yang merupakan ukuran standar perbedaan suhu, diukur dalam °C, oleh karena itu 1 °C = 1 K.

K/W = Kelvin per watt, unit resistensi termal.

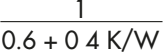

Contoh perhitungan:

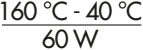

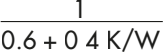

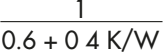

1. Transistor daya TO 3 dengan rating 60 watt memiliki suhu simpang maksimum 180 ° C dan resistensi internal 0,6 K / W pada lingkungan 40 ° C dengan wafer aluminium oksida.

Resistensi termal apa yang diperlukan untuk heatsink?

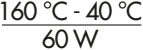

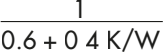

diberikan:

P = 60 W R thG = 0,6 K/W

θi = 180 °C - 20 °C = 160 °C (untuk margin keamanan) RthM = 0,4 K/W (nilai rata-rata)

θu = 40 ° C

menemukan: RthK menggunakan persamaan 1 RthK = θi θu − (RthG + RthM) =  − (0,6 K/W + 0,4 K/W) = 1,0 K/W

− (0,6 K/W + 0,4 K/W) = 1,0 K/W

1.3 Kondisi yang sama seperti di atas tetapi untuk tiga perangkat dengan nilai daya yang sama didistribusikan.

Solusi menggunakan persamaan 1 dan persamaan 3  =

=  +

+  +

+  =

=  W / K RthGM ges. =

W / K RthGM ges. =  K / W = 0,33 K / W

K / W = 0,33 K / W

Pengganti ke Persamaan 1 memberikan: RthK =  _ 0,33 K / W = 1,67 K / W

_ 0,33 K / W = 1,67 K / W

Dengan nilai-nilai ini ditentukan, tabulasi pada halaman A 13 - 17 dapat digunakan untuk memberikan pilihan profil sink panas yang mungkin. Kemudian dengan memeriksa gambar dan kurva pilihan akhir dapat dibuat.

3. Transistor dengan nilai daya 50 W dan resistensi termal internal 0,5 K / W memiliki suhu kasus 40 ° C. Apa nilai sebenarnya suhu simpang?

diberikan:

P = 50 W R thG = 0,5 K / W θG = 40 ° C

menemukan: θiusing persamaan 2

θi = θG+ (P • RthG) θi = 40 ° C + (50 W • 0,5 K / W) = 65 ° C

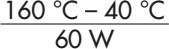

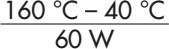

Resistansi termal dari profil apapun dengan konveksi paksa

Resistansi termal dari profil apapun dengan konveksi paksa

RthKf ≈ a • RthK

RthKf = resistensi termal dengan konveksi paksa

RthK = resistensi termal dengan konveksi alami

a = faktor proporsi

Kinerja, umur layanan dan keandalan perangkat semikonduktor elektronik secara signifikan ditentukan oleh beban termal yang terkena perangkat. Melebihi suhu operasi maksimum menyebabkan kerusakan. Melebihi suhu persimpangan yang diizinkan mengakibatkan kehancuran semikonduktor. Untuk membuatnya lebih buruk ada tren maju dalam industri semikonduktor untuk terus meningkatkan integrasi dan kepadatan daya perangkat elektronik. Untuk penyelesaian masalah termal pertanyaan pertama adalah jenis dissipasi panas apa yang harus dipertimbangkan. Untuk ini ada berbagai proses yang tersedia: dengan cara konveksi bebas (pasif) dengan solusi heatsink yang berbeda, dengan cara konveksi paksa (aktif dengan bantuan kipas, agregat pendinginan) atau dengan cara media cairan (pendinginan cairan).

Namun, perangkat dan sistem elektronik memiliki banyak batas dan kondisi instalasi yang berbeda. Oleh karena itu, pilihan manajemen termal yang optimal sering sulit. Pasti ada kemungkinan untuk menemukan konsep dissipasi panas yang tepat dengan menggunakan resistensi termal untuk perhitungan atau dengan menguji dan memverifikasi prototipe langsung dalam aplikasi, tetapi saat ini penyesuaian mekanis yang ditentukan pelanggan diminta dan diminta lebih dari sebelumnya. Mesin pasca mekanis kecil, seperti benang terpadu tambahan atau pengeboran dapat dipertimbangkan dalam perhitungan dengan cadangan keamanan dalam suhu resistensi termal, tetapi modifikasi yang luas membutuhkan inspeksi berulang dari keadaan termal.

Faktor yang dipertimbangkan dalam simulasi termal

Dengan simulasi termal KINGKA, karakteristik yang diperlukan dari konsep pendinginan dapat ditentukan dengan akurat. Berdasarkan konsep fisik seperti massa, energi dan impuls, perangkat lunak secara khusus mempertimbangkan persyaratan termal konveksi alami atau paksa. Pada saat yang sama, sistem menghilangkan panas melalui cairan. Selain itu, simulasi termal menghitung efek fisik seperti radiasi termal dan turbulensi. Faktor radiasi permukaan yang berbeda juga berperan.

Dengan simulasi termal KINGKA, karakteristik yang diperlukan dari konsep pendinginan dapat ditentukan dengan akurat. Berdasarkan konsep fisik seperti massa, energi dan impuls, perangkat lunak secara khusus mempertimbangkan persyaratan termal konveksi alami atau paksa. Pada saat yang sama, sistem menghilangkan panas melalui cairan. Selain itu, simulasi termal menghitung efek fisik seperti radiasi termal dan turbulensi. Faktor radiasi permukaan yang berbeda juga berperan.

KINGKA akan dengan senang hati memberi saran secara rinci tentang tema simulasi termal. Para ahli kami tersedia untuk semua saran teknis.

2.2 Peran dalam Industri Semikonduktor

Heat sink memainkan peran penting dalam menjaga suhu simpang dalam batas yang aman, mencegah pelarian termal, dan memastikan operasi yang stabil. Mereka sangat penting untuk melindungi CPU, GPU, semikonduktor daya (IGBT, MOSFET), dan komponen sensitif panas lainnya dalam sirkuit terpadu dan perakitan elektronik.

2.3 Bidang Aplikasi Utama

· High-Performance Computing (HPC): Penting untuk pendinginan prosesor di superkomputer dan pusat data.

· Elektronik Otomotif: Memastikan keandalan inverter kendaraan listrik, sistem ADAS, dan unit infotainment.

· Telekomunikasi: Mempertahankan kinerja stasiun dasar dan router di bawah beban berat.

3. Kesimpulan

Heat sink sangat penting untuk kemampuan industri semikonduktor untuk mengelola peningkatan tak henti dalam pembangkit panas. Teknologi desain dan manufaktur mereka terus berkembang, mengatasi tuntutan aplikasi yang muncul sambil membuka jalan untuk solusi pendinginan yang lebih cerdas dan berkelanjutan. Karena industri mendorong batas-batas kinerja dan integrasi, peran manajemen termal yang efektif hanya akan meningkat dalam pentingnya.

Resistansi termal dari profil apapun dengan konveksi paksa

Resistansi termal dari profil apapun dengan konveksi paksa